Programy CAD CAM DESIGNER, WORKNC, EDGECAM wspierają producentów opakowań.

Programy CAD CAM firmy Hexagon wspierają producentów opakowań, poprzez zwiększenie produktywności i automatyzację procesów. Wydajność firmy, czas realizacji zleceń zwiększyła się o ponad 40%.

„Rok 2020 stał się najgorszym rokiem ze względu na pandemię COVID-19 dla wielu branż. R&D Leverage dzięki stałemu rozwojowi i zwiększaniu automatyzacji procesów mógł pozwolić sobie na wygenerowanie potężnych mocy produkcyjnych ,co za tym idzie również rekordowych przychodów” – mówi Andy Phillips, kierownik ds. Produkcji w dziale R&D Leverage.

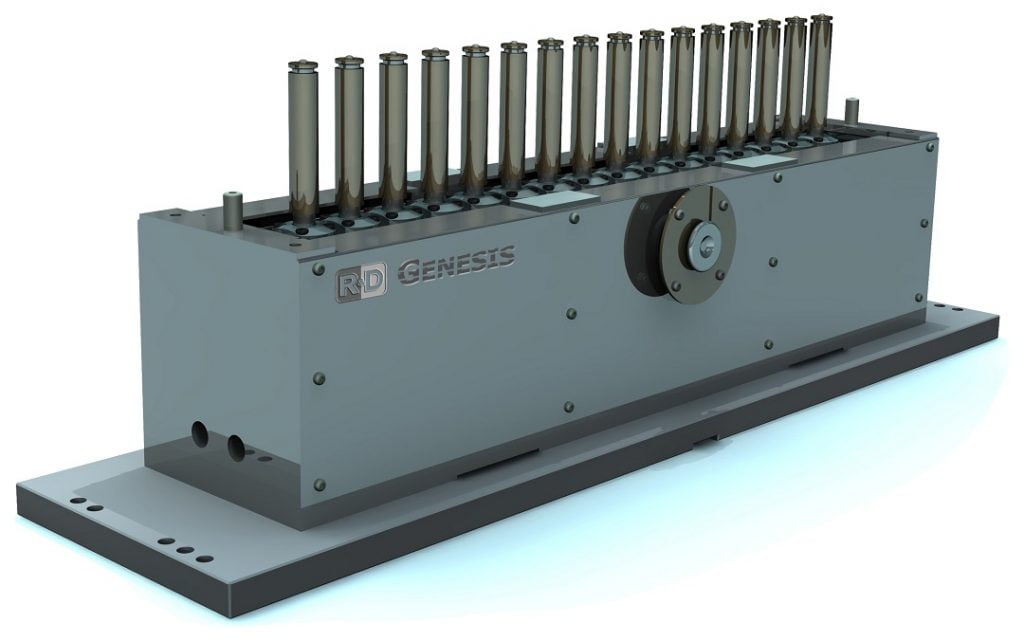

Największy na świecie dostawca rozwiązań dla sektora opakowań R&D Leverage oferuje globalnym przetwórcom tworzyw sztucznych i właścicielom marek produktów konsumenckich kompleksowe rozwiązanie dla szeregu maszyn ISBM . Narzędzia projektują i produkują przy użyciu najwyższej jakości materiałów. Wszystkie narzędzia Wykonują we własnym zakresie, na szerokiej gamie najwyższej jakości maszyn CNC. „Następnie narzędzia trafiają do naszego dedykowanego Laboratorium Rozwiązań Produktowych (PSL) w celu przetestowania, zanim udostępnimy je klientom”.

Wraz z ewolucją rynku konsumenckiego, wymagający klienci R&D Leverage zażądali bardziej złożonych geometrii dla użytkowników końcowych. Te zmieniające się wymagania i trendy oznaczały inwestycje w najnowsze technologie mające na celu zapewnienie najwyższej jakości i zredukowanie kosztów.

Po długich poszukiwaniach i upewnieniu się, że inwestycja odniesie sukces zainwestowali w programy CAD CAM DESIGNER, EDGECAM, WORKNC oraz Zautomatyzowany wymiennik palet.

Kluczowe wyzwania dla programów CAD CAM

- Poprawa czasów dla cykli toczenia.

- Potrzeba tworzenia szybkich prototypów form 3D i wykonywania programów 5-osiowych z wysokim poziomem automatyzacji, tak aby szybko reagować na potrzeby klientów.

- Automatyzacja powtarzalnych obróbek frezarskich.

- Edycja modeli w celu przygotowania ich do produkcji.

Od ponad ośmiu lat korzystamy z programu CAD CAM jakim jest EDGECAM, programujemy za pomocą systemu nasze frezarki oraz tokarki.

Andy Phillips mówi: „Szybko dostrzegliśmy potencjał w systemie WORKNC. Okazał się on idealnym rozwiązaniem do programowania obróbki złożonych elementów form, matryc oraz oprzyrządowania. Wiele butelek, do których produkujemy formy, jest niezwykle skomplikowanych. Niektóre mają grawer na całej swojej długości”.„Korzystając z możliwości starego oprogramowania wszelkie kąty, skomplikowane szczegóły i elementy musieliśmy programowane ręcznie. Prowadziło nas to do dużej ilości błędów. W pewnym momencie było to do nie do zaakceptowania.”

Robert Dods, programista CNC w dziale R&D Leverage, mówi „Aktualnie cały program obróbkowy możemy wykonać w jednej sekwencji za pomocą WORKNC. Kolejnym naszym krokiem jest sprawdzenie wszystkiego pod względem kolizji detalu z narzędziem i kolizji uchwytów. Kontrolujemy również czy maszyna jest w stanie wykonać całą obróbkę”.

„Program obróbkowy sprawdzamy w 100%. Na hali produkcyjnej uruchamiamy go z pełnym zaufaniem.”

Programy CAD CAM firmy Hexagon

Hexagon pomógł również poprzez zaimplementowanie wirtualnego odpowiednika fizycznej maszyny oraz całej jej kinematyki do WORKNC, dlatego wygenerowany program można w pełni wizualizować w systemie. „Nie mieliśmy czegoś takiego w naszym poprzednim oprogramowaniu” – mówi Andy Phillips. „Po prostu polegaliśmy na wiedzy i doświadczeniu programisty. Dzięki takiemu rozwiązaniu możemy sprawdzać obróbkę bezpośrednio w systemie pod względem kolizji przed rozpoczęciem jakiejkolwiek obróbki na maszynie.”

Aby zwiększyć automatyzację, pracę rozpoczynają od zaimportowania plików z systemu Creo.

Czasem podczas pracy wymagają wprowadzenie poprawek modelu na potrzeby produkcji, takich jak zaślepianie otworów, usunięcie ścian. Wszystkie poprawki dokonują w programie DESIGNER, jest on niezależnym systemem do wymiany plików zarówno z WORKNC jak i EDGECAM. Wszystko odbywa się bez utraty jakości implementowanych modeli.

W skrócie, proces rozpoczyna się od zaprojektowania preformy dla oryginalnego rysunku 2D. Wszystkie dokładności muszą zostać zachowane. Oprzyrządowanie projektują w PTC Creo, a dane eksportują do zespołu programistów CNC. Pliki .prt importują do programu CAD CAM EDGECAM i za pomocą EDGECAM Strategy Manager dostosowywane jest odpowiednia strategia obróbki, zdefiniowana przez R&D Leverage, tak aby zapewnić wykorzystanie najwłaściwszych narzędzi i strategii obróbki. W przypadku wszelkich złożonych form 3D plik .prt jest otwierany w pierwszej kolejności w programie DESIGNER w celu przygotowania go przed zaimportowaniem do programu WORKNC, zespół programistów wykonuje złożoną obróbkę w 5-osiach, wykorzystując wstępnie określone szablony. Szablony te znajdują się w WORKNC i wykorzystują wcześniej zatwierdzone i sprawdzone strategie oraz narzędzia, które są dynamicznie dostosowywane do nowego modelu. Z gotowych programów generowany jest kod NC, który następnie jest implementowany do maszyn.

Biblioteka narzędzi w programie CAD CAM

Zespół stworzył również dokładną bibliotekę narzędzi dla programów CAD CAM WORKNC i EDGECAM, który zawiera szczegółowe informacje na temat technologii, prędkości, posuwów i głębokości skrawania.

Stanowi to uzupełnienie strategii obróbkowych. Robert Dods wyjaśnia: „Kiedy potrzebujemy wykonać konkretną płytę, wprowadzamy odpowiednią strategię, która w pełni automatyzuje obróbkę.”

Oprócz możliwości technicznych, kluczowym czynnikiem jest czynnik ludzki, jak wyjaśnia Andy Phillips: „W obliczu naszych zmieniających się wymagań w ostatnich latach ponownie zbadaliśmy nasze możliwości. Prawdziwym wyznacznikiem firmy Hexagon była wiedza i zaangażowanie ludzi.”

„Biorąc pod uwagę złożoność projektu i wewnętrzną presję, aby odnieść sukces, zapewnienie prawidłowego zarządzania było dla nas ogromnym czynnikiem. Phil Smith, inżynier ds. Aplikacji korporacyjnych w firmie Hexagon, przedstawił jasny i konkretny plan działania.”

Programy CAD CAM firmy Hexagon

Andy Phillips podsumowuje: „Czas wytworzenia złożonego komponentu zmniejszył się o 40%. Obrabiamy około 2500 takich elementów rocznie, dlatego to ogromna oszczędność czasu. Aby nadal oferować lepsze rozwiązania niż nasi konkurenci, potrzebowaliśmy innowacji i najnowocześniejszej technologii. W pełni zintegrowane, zautomatyzowane rozwiązanie firmy Hexagon są absolutnie niezbędne do zapewnienia rozwoju.”

O firmie

Nazwa: R&D Leverage

Strona int.: www.rdleverage.com

Kluczowe korzyści

- Zdolność do szybkiego prototypowania.

- Zautomatyzowane, powtarzalne frezowanie.

- Poprawione czasy cykli tokarskich.

- Możliwość edycji modeli w celu przygotowania ich do produkcji

Podsumowując, programy CAD CAM firmy Hexagon wspierają producentów opakowań, poprzez zwiększenie produktywności i automatyzację procesów. Wydajność firmy, czas realizacji zleceń zwiększyła się o ponad 40%.